Wasserstoff-Elektrolyse unter Dampf

Weil der Strom aus erneuerbaren Energien in Deutschland knapp bleiben wird, sind effizientere und damit kostensenkende Elektrolyseanlagen zur Gewinnung von grünem Wasserstoff ein wichtiger Baustein der Energiewende in den Industrien Stahl, Chemie und Petrochemie/Raffinerien. Entsprechend arbeiten viele Anlagenbauer an der Neu- oder Weiterentwicklung der Elektrolysetechnologie. Die meisten Elektrolyseanlagen, die derzeit in Betrieb sind bzw. angeboten werden, basieren auf der alkalischen Elektrolyse (AEL) oder der Proton-Austausch-Membran-Elektrolyse (PEM; Proton Exchange Membrane). Ein weiteres Verfahren ist die Anionenaustauschmembran-Elektrolyse (AEM), die derzeit weltweit nur von einem Unternehmen angeboten werden soll. Ein viertes Verfahren ist die Hochtemperatur-Festoxid-Elektrolyse (SOEC; Solid Oxide Electrolysis), das höhere elektrische Effizienzen ermöglichen kann. Derzeit gibt es nur einige wenige Anbieter für diese Elektrolysetechnologie, einer von ihnen ist die in Dresden ansässige Sunfire GmbH.

Erschienen: 25. Mai 2023 Lesezeit: 4 Minuten

Hochtemperatur-Festoxid-Elektrolyse

Der noch junge Elektrolyse-Anlagenbauer Sunfire baut neben Druck-Alkali-Elektrolyseuren auch Hochtemperatur SOEC-Elektrolyseure (SOEC, Solid Oxide Electrolyzer Cell). SOEC-Elektrolysezellen haben eine besondere Eigenschaft. Sie können je nach angelegtem elektrischem Feld sowohl als Elektrolysezelle und auch als Brennstoffzelle fungieren. Die SOEC-Elektrolyse läuft bei Temperaturen von bis zu 850 Grad Celsius ab, dann wandelt eine Brennstoffzelle im umgekehrten Modus Wasserdampf in Wasserstoff und Sauerstoff um. Solche Hochtemperatur-Elektrolyse-Anlagen kommen bereits in ersten industriellen Prozessen, die Abwärme mit hohen Temperaturen bereitstellen, zum Einsatz. Die Entwicklung schreitet voran, zuletzt installierte Sunfire einen SOEC-Elektrolyseur mit einer Leistung von 2,6 MW in der Neste-Raffinerie für Biokraftstoffe in Rotterdam. SOEC-Elektrolyseure sind nach Angabe des Unternehmens eine bevorzugte Elektrolyselösung für industrielle Anwendungen, in denen Wasserdampf zur Verfügung steht. Durch die Nutzung industrieller Abwärme erziele der SOEC-Elektrolyseur eine deutlich höhere elektrische Umwandlungseffizienz im Vergleich zu anderen Technologien. Dadurch könne bei gleichem Strombedarf wesentlich mehr Wasserstoff produziert werden.

SOEC-Elektrolyseur für grünen Stahl in Salzgitter

Vor einem Jahr vermeldete die Salzgitter AG einen Rekordwert bei der Wasserstoffelektrolyse. Im dem Wasserstoffprojekt GrInHy2.0 (Green Industrial Hydrogen) des Stahlkonzerns hatte ein SOEC-Elektrolyseur mit einer elektrischen Anschlussleistung von 720 kW 200 Normkubikmeter grünen Wasserstoff pro Stunde produziert und dabei einen elektrischen Wirkungsgrad von 84 Prozent erreicht. Dies entspricht einem Energiebedarf von nur 39,7 kWh/kgH2. Die Anlage in Salzgitter nutzt Wasserdampf aus der Abwärme der Stahlproduktion. Sie benötige daher deutlich weniger Strom als andere Technologien, um große Mengen grünen Wasserstoff zu produzieren, so Sunfire. Alkali- und PEM-Elektrolyseure erreichen derzeit Wirkungsgrade zwischen 60 und 75 Prozent. Bereits seit dem Jahr 2019 betreiben die Projektpartner einen Hochtemperatur-Elektrolyseur von Sunfire auf dem Gelände der Salzgitter Flachstahl. Der produzierte grüne Wasserstoff wird direkt in das Wasserstoffnetz der Salzgitter Flachstahl eingespeist – bis dato konnten fast 100 Tonnen des Gases in den Glühprozessen und Verzinkungsanlagen zur Stahlveredelung eingesetzt werden.

In der Raffinerie Leuna zur alternativen Methanolerzeugung – Demoprojekt e-CO2Met

Auch im Projekt e-CO2Met von Total Energies, Sunfire und verschiedenen Fraunhofer Instituten wird die Hochtemperatur-Elektrolyse genutzt. Hier wird synthetisches Methanol aus regenerativ erzeugtem Wasserstoff und abgetrenntem Kohlendioxid hergestellt. Für die Total Energies Raffinerie Mitteldeutschland Leuna, die pro Jahr 700.000 Tonnen Methanol auf Basis fossiler Rohstoffe produziert, ist dies ist ein wichtiger Ansatz zur Reduzierung klimaschädlicher Treibhausgasemissionen. Ein Kernstück von e-CO2Met ist ein 1-MW-Hochtemperatur-Elektrolyseur. Der durch die Elektrolyse gewonnene grüne Wasserstoff wird mit hochkonzentriertem CO2 aus den Produktionsprozessen der Raffinerie in grünes Methanol umgesetzt. Nach Angaben von Total Energies sei es das bisher effizienteste Verfahren für die Umwandlung von Strom zu Wasserstoff. Dank der hohen Effizienz von über 80 Prozent würden auch die Gesamtkosten des integrierten Verfahrens maßgeblich gesenkt.

Weiterführende Infos zu Transformationsprojekten am Raffineriestandort Leuna.

In der Neste-Raffinerie für Biokraftstoffe

In Rotterdam wird ein 2,6 MW-Hochtemperatur-Elektrolyseur in die Raffinerieprozesse von Neste zur Produktion erneuerbarer Biokraftstoffe integriert. Dabei nutzt die Anlage die industrielle Abwärme aus den Raffinerieprozessen. Über 60 kg grünen Wasserstoff wird der Elektrolyseur pro Stunde nach der Inbetriebnahme produzieren. Die Anlage wird im Rahmen des Projekts MultiPLHY realisiert und gilt nach Unternehmensangaben als weltweit größter Hochtemperatur-Elektrolyseur im industriellen Umfeld. Zum MultiPLHY-Konsortium gehören neben Neste und Sunfire auch das französische Forschungszentrum CEA, das SMS-Group-Unternehmen Paul Wurth und der Energieversorgungskonzern Engie. Das Projekt wurde im Frühjahr 2020 gestartet, ist Teil des EU-geförderten Horizon 2020 FCH2-JU Programms und erhält eine Finanzierung von 6,9 Millionen Euro.

Ein aus zwölf Modulen bestehender Hochtemperatur-Elektrolyseur mit einer Leistung von 2,6 MW wurde in der Neste Raffinerie in Rotterdam für Produktion von grünem Wasserstoff installiert.

© Foto Sunfire GmbH

Projekt Kopernikus: Weiterentwicklung zur Hochtemperatur-Co-Elektrolyse

Neben dem Einsatz im MultiPLHY-Projekt bildet das Elektrolysemodul zudem die Basis für die Weiterentwicklung der Hochtemperatur-Co-Elektrolyse-Technologie (Co-SOEC) zur Herstellung von Synthesegas aus Kohlendioxid und Wasserdampf im Projekt Kopernikus P2X-2. In der Anfang 2023 angelaufenen zweiten von insgesamt drei Projektphasen geht es insbesondere um die zwei Power-to-X-Ausgangsstoffe grüner Wasserstoff und Synthesegas. Bei der Hochtemperatur-Co-Elektrolyse wird mithilfe von grünem Strom aus Wasserdampf und CO2 in einem einzigen Schritt Synthesegas hergestellt. Das Gasgemisch aus Wasserstoff und Kohlenmonoxid lässt sich anschließend zu alternativen Kraftstoffen, Wachsen oder anderen chemischen Produkten verarbeiten. Das grüne Synthesegas ersetzt so Erdöl, Erdgas und Kohle als fossile Ausgangsstoffe. Dazu hat Sunfire erstmals seine neue Generation der Co-Elektrolyse in Betrieb genommen und dabei laut Unternehmensangabe eine Leistung von 220 kW bei einem elektrischen Wirkungsgrad von über 85 %LHV erzielt. Die die Anlage soll nun beim KarIsruher Institut für Technologie (KIT) in eine Power-to-Liquid-Anlage integriert werden. Ziel ist es, mit der Anlage etwa 200 Liter synthetischen Kraftstoff pro Tag zu produzieren.

Wasserelektrolyse – die Verfahren AEL, PEM und SOEL

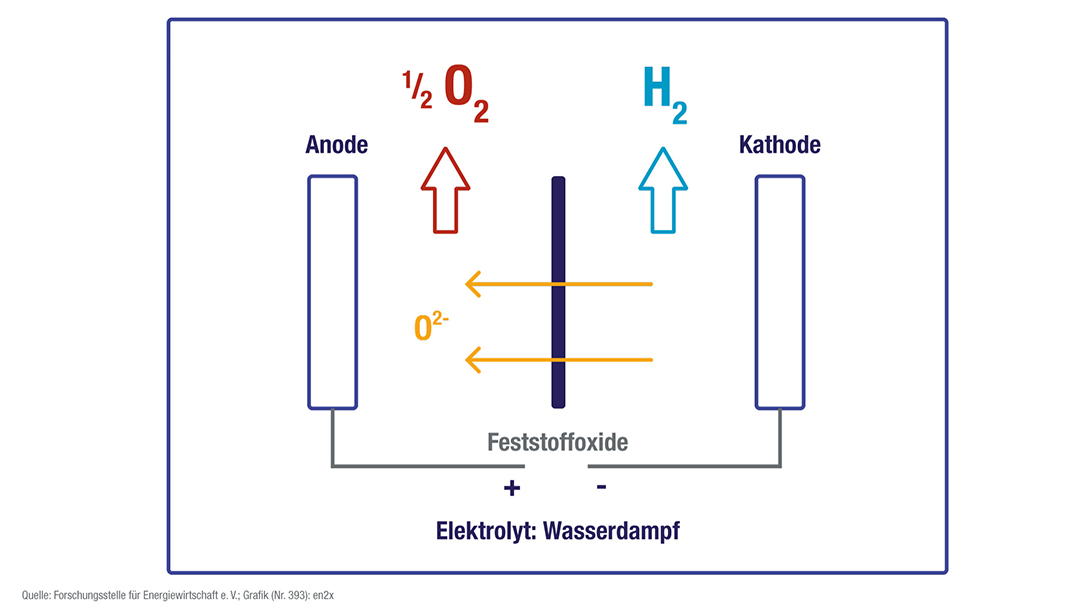

Die im Anlagenbau am häufigsten eingesetzten Verfahren zur Wasserelektrolyse sind die alkalische Elektrolyse (AEL)mit einem flüssigen basischen Elektrolyten, die eine Mischung aus Kalilauge und Wasser als flüssiges Betriebsmedium nutzt und die Membran durchtränkt und die Polymer-Elektrolyt-Membran-Elektrolyse auch Proton-Exchange-Membran-Elektrolyse (PEM), bei der das Elektrolysewasser auf der Anodenseite zugeführt wird und als elektrisch leitfähiges Betriebsmedium eine Polymer-Elektrolyt-Membran zwischen Anode und Kathode dient. Beim Verfahren der Hochtemperaturelektrolyse mit einem Festoxid als Elektrolyt (SOEL, Solid Oxide Electrolysis) wird im Gegensatz zu den anderen Verfahren nicht flüssiges Wasser, sondern Wasserdampf in seine Bestandteile Wasserstoff und Sauerstoff aufgespalten. Es kommt in der Praxis derzeit noch wenig zum Einsatz.

Bei der alkalischen Elektrolyse wird das Wasser in der Regel an der Kathodenseite zugeführt, an welcher der Wasserstoff und OH-Ionen entstehen. Letztere durchqueren die mikroporöse oder Anionen-leitende Membran und werden auf der Anodenseite zu Sauerstoff und Wasser umgesetzt.

Bei der PEM-Elektrolyse wird das Wasser an der Anodenseite der Elektrolysezelle zugeführt und in seine Bestandteile zerlegt. Pro Wassermolekül entsteht ein halbes Sauerstoffmolekül, das anodenseitig abgeführt wird und zwei Protonen, die durch eine protonenleitende Membran zur Kathodenseite transportiert werden und dort unter Aufnahme zweier Elektronen zu einem Wasserstoffmolekül reduziert werden.

Bei der Hochtemperatur-Wasserdampf-Elektrolyse wird der Wasserdampf an der Kathode zugeführt und zu Wasserstoff und O2-Ionen reduziert. Letztere wandern durch die O2-leitfähige Membran zur Anodenseite und werden dort zu Sauerstoff oxidiert. Da bei der Hochtemperaturelektrolyse mit sehr hohen Temperaturen gearbeitet wird, kann ein Teil der benötigten Energie zur Spaltung des Wassers aus Wärme bereitgestellt werden.

0 Kommentare